Choisir le bon câble pour une installation photovoltaïque, c’est un peu comme choisir les bonnes chaussures pour une longue randonnée : ça peut vraiment faire la différence. On ne met pas n’importe quoi, surtout quand on pense à la durée de vie et à la sécurité de l’installation. Les câbles solaires, c’est pas juste du fil électrique, ils doivent tenir le coup face au soleil, au froid, à l’humidité, et surtout, supporter des tensions qui peuvent être assez élevées. Dans cet article, on va regarder ce qu’il faut savoir sur la norme câble photovoltaïque et pourquoi c’est pas la même chose qu’un câble qu’on utiliserait pour brancher sa lampe.

Points Clés à Retenir

- La norme EN 50618 est la référence pour les câbles photovoltaïques modernes, surtout ceux conçus pour des tensions de 1500V DC, une évolution qui améliore la rentabilité des installations.

- Les câbles solaires se distinguent des câbles standards par leur capacité à supporter des tensions plus élevées entre conducteur et terre (1500V contre 900V), ainsi que par leur résistance accrue aux conditions extérieures difficiles et une durée de vie prolongée.

- Il existe plusieurs types de câbles photovoltaïques courants, comme la gamme TOPSOLAR®, qui varient par leur conducteur (cuivre étamé ou aluminium) et leur gaine (XLPE, LSZH, PVC), offrant des résistances spécifiques aux UV, à l’ozone et à l’eau (AD8).

- Le choix du câble optimal dépend de l’intensité et de la tension de l’installation, des conditions environnementales, ainsi que de la section et de la longueur nécessaires pour minimiser les pertes d’énergie.

- Outre la norme EN 50618, d’autres réglementations comme l’IEC 62930, la NF C 15-100 et le règlement européen CPR sur la réaction au feu sont importantes pour garantir la sécurité et la conformité des installations solaires.

Sommaire

ToggleComprendre la norme câble photovoltaïque EN 50618

La norme EN 50618 représente une évolution significative dans le domaine des câbles destinés aux installations photovoltaïques. Elle a été spécifiquement développée pour répondre aux exigences accrues des systèmes solaires modernes, notamment leur passage à des tensions de fonctionnement plus élevées. Avant cette norme, les câbles standards ne suffisaient plus à garantir la sécurité et la performance sur le long terme.

Évolution vers une tension de 1500V DC

L’industrie photovoltaïque a connu une transformation majeure avec l’augmentation de la tension de fonctionnement des panneaux solaires, passant de 1000V à 1500V en courant continu (DC). Cette évolution, motivée par la recherche d’une meilleure rentabilité des projets, permet de réduire les coûts globaux, d’étendre la portée des connexions et de minimiser le nombre de boîtes de jonction nécessaires. Cette montée en tension a naturellement nécessité une adaptation de tous les composants du circuit DC, y compris les câbles. La norme EN 50618 a été créée pour encadrer cette nouvelle donne, en spécifiant des exigences adaptées à ces tensions plus élevées. Il est important de noter que cette norme est devenue une référence internationale, souvent exigée par la norme IEC 61730 pour la qualification de sécurité des modules PV.

Exigences de la norme EN 50618 pour les câbles PV

La norme EN 50618 impose des caractéristiques techniques précises pour les câbles photovoltaïques. Elle définit notamment une tension nominale continue allant jusqu’à 1500V DC. Les câbles conformes doivent offrir une isolation et une gaine extérieure renforcées, capables de résister aux agressions extérieures telles que les rayons ultraviolets (UV), l’ozone et les variations de température extrêmes. De plus, une grande flexibilité et une durée de vie prolongée sont attendues, souvent garanties pour 25 ans dans des conditions d’utilisation normales. Ces exigences visent à prévenir les dégradations prématurées, comme les fissures ou la corrosion, qui peuvent entraîner des pertes électriques et des coûts de maintenance élevés. Il est donc primordial que les professionnels vérifient la conformité des câbles proposés par leurs fournisseurs avec cette norme spécifique, car elle établit des exigences plus strictes que celles des câbles électriques généraux à basse tension.

Conformité IEC 61730 et la norme EN 50618

La norme EN 50618 est étroitement liée à la norme internationale IEC 61730, qui concerne la qualification de la sécurité des modules photovoltaïques. Pour qu’un module PV soit certifié selon l’IEC 61730, les câbles utilisés dans sa conception doivent impérativement être conformes à la norme EN 50618. Cette interdépendance souligne l’importance capitale de la norme EN 50618 dans l’écosystème de la sécurité et de la performance des installations solaires. Elle garantit que les câbles sont non seulement adaptés aux tensions élevées, mais aussi qu’ils possèdent la robustesse nécessaire pour assurer la longévité et la fiabilité de l’installation dans des conditions environnementales souvent difficiles. Le respect de ces normes est une étape clé pour assurer la sécurité de votre installation.

Différences fondamentales entre câbles photovoltaïques et standards

Il est facile de penser qu’un câble est un câble, mais dans le monde du photovoltaïque, les choses sont un peu plus complexes. Les câbles standards que vous pourriez trouver pour une installation électrique domestique ne conviennent tout simplement pas pour relier vos panneaux solaires. Pourquoi ? Parce que les conditions de fonctionnement et les exigences sont bien différentes. Les câbles PV sont conçus pour endurer des contraintes bien plus sévères et pour une durée de vie beaucoup plus longue. Ignorer ces différences peut mener à des problèmes de sécurité et à une performance réduite de votre installation.

Tension admissible et tension entre conducteur et terre

La différence la plus marquante concerne la tension. Les installations solaires modernes fonctionnent souvent à des tensions continues (DC) plus élevées, typiquement 1500V DC, pour optimiser le rendement et réduire le nombre de connexions. Les câbles standards, eux, sont généralement conçus pour des tensions plus basses, souvent autour de 1000V DC pour la tension maximale entre conducteur et terre. Les câbles photovoltaïques, conformes à des normes comme la EN 50618, doivent supporter cette tension accrue de manière fiable sur le long terme. Cela signifie une isolation plus robuste et des matériaux capables de maintenir leur intégrité électrique même sous forte contrainte.

| Type de câble | Tension entre conducteur et terre (Uo) | Tension entre conducteurs (U) |

|---|---|---|

| Câble standard (ex: RV-K 0.6/1kV) | 0.9 kV | 1.5 kV |

| Câble solaire (ex: H1Z2Z2-K 1.5/1.5kV) | 1.5 kV | 1.5 kV |

Résistance aux conditions environnementales extrêmes

Vos panneaux solaires sont dehors, exposés à tout ce que la nature peut leur envoyer : soleil intense, pluie, vent, variations de température, ozone, et parfois même des animaux. Un câble standard n’est pas fait pour ça. Les câbles photovoltaïques sont spécifiquement conçus pour résister à ces agressions. Ils sont souvent dotés d’une gaine extérieure résistante aux UV, à l’ozone, et à l’humidité (classification AD8 par exemple), ce qui garantit qu’ils ne se dégraderont pas prématurément sous l’effet des éléments. Cette résistance est clé pour la longévité de l’installation.

Durée de vie et tests de vieillissement

Une installation photovoltaïque est un investissement à long terme, souvent conçu pour durer 25 ans ou plus. Les câbles doivent donc suivre. Les câbles PV sont soumis à des tests de vieillissement accéléré qui simulent des décennies d’exposition aux conditions de fonctionnement. Ces tests, comme le test d’Arrhenius, permettent d’extrapoler la durée de vie réelle du câble. On parle souvent d’une exigence de tenue à 120°C pendant 20 000 heures, ou 25 ans à 90°C. Un câble standard n’offre pas ce niveau de garantie et pourrait nécessiter un remplacement bien avant la fin de vie prévue de vos panneaux, entraînant des coûts supplémentaires et des interruptions de production.

Identification des câbles photovoltaïques courants

Dans le domaine des installations solaires, plusieurs types de câbles sont spécifiquement conçus pour répondre aux exigences uniques du courant continu (DC) et aux conditions environnementales parfois rudes. Il est important de les distinguer des câbles électriques standards pour garantir la sécurité et la performance de votre système. Parmi les références les plus courantes, on retrouve plusieurs gammes de produits TOPSOLAR®.

Le câble TOPSOLAR® H1Z2Z2-K

Ce câble est une référence dans le monde du photovoltaïque, spécialement conçu pour les installations fonctionnant sous une tension continue de 1500V. Sa conception repose sur un conducteur en cuivre étamé, un choix dicté par la norme pour prévenir la corrosion. L’isolation et la gaine extérieure sont fabriquées en matériau LSZH (Low Smoke Zero Halogen), ce qui signifie qu’en cas d’incendie, il dégage peu de fumée et pas d’halogènes, un atout majeur pour la sécurité. Il est certifié TÜV EN50618, attestant de sa conformité aux exigences de tension continue de 1500V, d’une durée de vie minimale de 20 000 heures à 120°C (et plus de 25 ans à 90°C), et d’une résistance à l’immersion (AD8), supérieure à la norme AD7. De plus, il est résistant aux UV et conforme à la réglementation européenne CPR avec une classification Dca-s2a,d2,a2.

Le câble TOPSOLAR® PV AL

Cette gamme utilise des conducteurs en aluminium de classe 2, une alternative souvent employée pour les plus grandes sections. L’isolation est assurée par du XLPE (Polyéthylène Réticulé), et la gaine extérieure est en PVC. Ce câble bénéficie également de la classification AD8 pour sa résistance à l’immersion et est conçu pour être résistant aux UV. Les sections couramment rencontrées vont de 1×95 mm² à 1×300 mm², typiquement utilisées pour relier les onduleurs aux transformateurs ou pour les liaisons de plus grande envergure. Bien qu’une norme spécifique pour les câbles aluminium 1500V soit encore en cours d’élaboration, ce type de câble est largement utilisé.

Le câble TOPSOLAR® PV AL 1500 HEAVY DUTY

Il s’agit d’une version renforcée du câble PV AL. Il conserve le conducteur en aluminium de classe 2 et l’isolation XLPE, mais se distingue par une gaine extérieure sans halogène (LSZH). Cette caractéristique le rend plus sûr en cas d’incendie. Comme son prédécesseur, il est résistant aux UV, ce qui est indispensable pour les applications extérieures où l’exposition au soleil est constante. Ce câble est également conçu pour des tensions de 1500V et est adapté aux environnements exigeants.

Il est impératif de vérifier la conformité des câbles avec les normes en vigueur, notamment la norme EN 50618 pour les installations photovoltaïques. Ces normes définissent des exigences plus strictes que celles des câbles électriques généraux, particulièrement en ce qui concerne la tension admissible entre conducteur et terre, qui est de 1500V pour les câbles PV contre 900V pour les câbles standards. Une documentation technique précise, comme un dossier technique d’installation, est essentielle pour attester de la conformité de tous les composants du système.

Caractéristiques techniques des câbles photovoltaïques

Les câbles photovoltaïques sont conçus pour résister à des conditions extrêmes et assurer une longue durée de vie. Leurs spécificités techniques garantissent la sécurité et la performance de votre installation solaire sur le long terme.

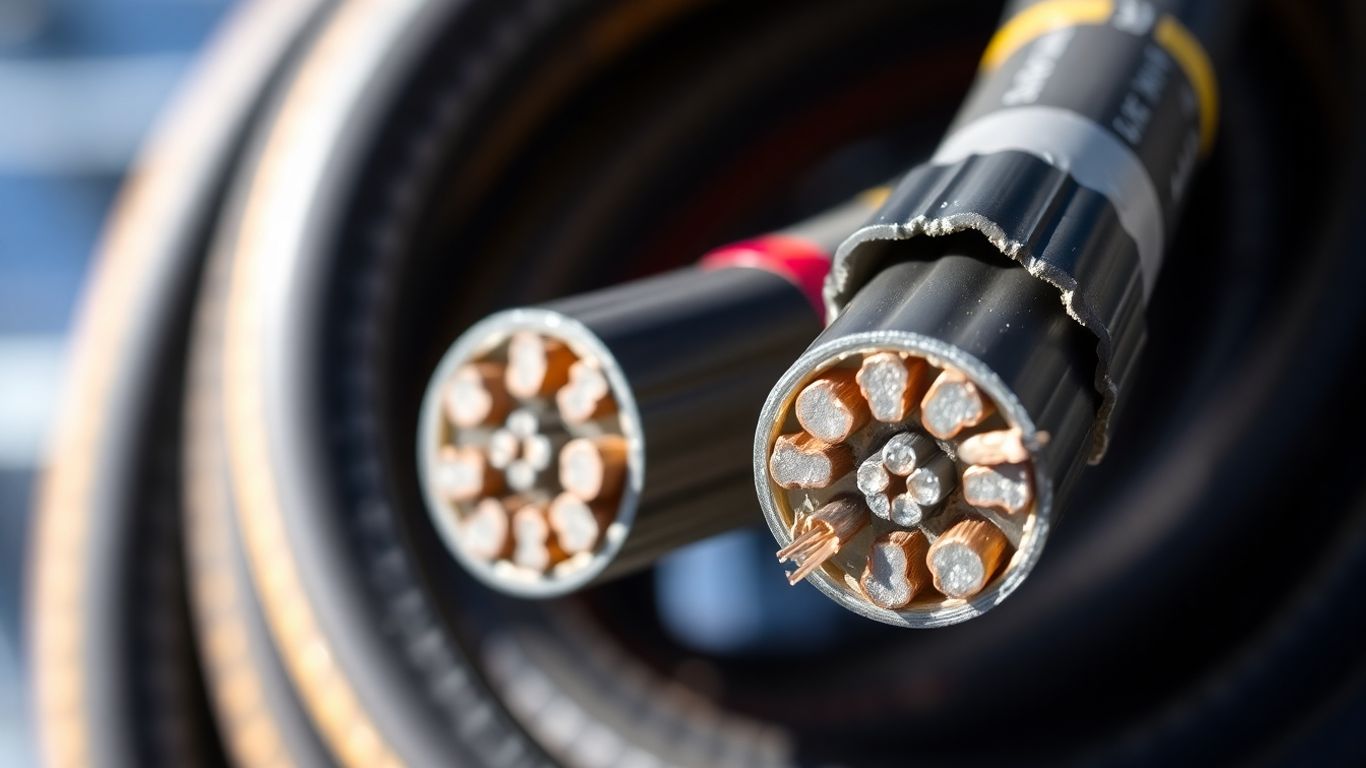

Conducteurs en cuivre étamé et aluminium

Le choix du matériau conducteur est primordial. Pour les câbles photovoltaïques, on retrouve principalement deux options : le cuivre étamé et l’aluminium. Le cuivre étamé est souvent privilégié pour sa résistance à la corrosion, un atout majeur dans les environnements extérieurs soumis à l’humidité. Il est généralement utilisé dans les câbles de plus petites sections, comme le TOPSOLAR® H1Z2Z2-K. L’aluminium, quant à lui, est une alternative plus légère et économique, particulièrement adaptée aux grandes sections nécessaires pour les liaisons de puissance, comme dans le cas des câbles TOPSOLAR® PV AL. La norme EN 50618 exige un conducteur en cuivre étamé pour les câbles certifiés selon cette norme, afin de prévenir la corrosion.

Isolation et gaine extérieure (XLPE, LSZH, PVC)

La protection des conducteurs est assurée par des matériaux d’isolation et de gainage spécifiques. Le polyéthylène réticulé (XLPE) est un isolant couramment utilisé pour sa robustesse et sa résistance thermique. La gaine extérieure peut être en polychlorure de vinyle (PVC), offrant une bonne protection mécanique, ou en matériaux sans halogène et à faible dégagement de fumée (LSZH – Low Smoke Zero Halogen). Les câbles LSZH sont recommandés pour leur comportement amélioré en cas d’incendie, limitant la propagation des flammes et la toxicité des fumées, ce qui est un avantage non négligeable pour la sécurité des installations. La norme européenne CPR classe ces câbles selon leur réaction au feu, par exemple, un câble peut être classé Dca-s2a,d2,a2.

Résistance aux UV, à l’ozone et aux intempéries (AD8)

Les câbles photovoltaïques sont exposés en permanence aux agressions extérieures. Ils doivent donc présenter une excellente résistance aux rayons ultraviolets (UV) du soleil, qui peuvent dégrader les matériaux isolants avec le temps. La résistance à l’ozone, un autre composant de l’atmosphère, est également essentielle pour prévenir la fissuration de la gaine. De plus, la norme spécifie souvent un indice de protection contre les intempéries, comme l’indice AD8, qui atteste de la capacité du câble à résister à une immersion prolongée dans l’eau. Cette combinaison de résistances garantit la longévité et la fiabilité du câblage, même dans les conditions climatiques les plus rudes. Une installation bien conçue doit tenir compte de ces facteurs pour assurer la performance de l’ensemble du système.

Critères de sélection pour un câble photovoltaïque optimal

Choisir le bon câble pour votre installation solaire, c’est un peu comme choisir les bonnes chaussures pour une longue randonnée : ça peut faire toute la différence entre une expérience agréable et un vrai calvaire. On ne peut pas se permettre de faire l’impasse sur cette étape, car un câble mal adapté peut causer des soucis de performance, voire des problèmes de sécurité à long terme. Il faut vraiment y penser sérieusement.

Adaptation à l’intensité et à la tension de l’installation

La première chose à regarder, c’est la puissance de votre installation. Les câbles doivent être capables de supporter le courant (l’intensité) et la tension (en Volts) sans surchauffer ou s’user prématumément. Les installations modernes montent souvent en tension, jusqu’à 1500V DC, ce qui demande des câbles spécifiques. Il faut s’assurer que la section du câble est suffisante pour le courant qu’il va transporter. Une section trop petite, et ça chauffe, ce qui augmente les pertes d’énergie et peut même devenir dangereux. Pensez-y comme à un tuyau d’eau : si le tuyau est trop fin pour le débit, la pression chute et l’eau ne va pas aussi loin. Pour les installations connectées au réseau, il faut aussi que le câble soit conforme aux exigences de ce dernier, comme le stipule la norme [b3d8].

Prise en compte des conditions environnementales spécifiques

Les câbles photovoltaïques sont dehors, exposés à tout : soleil, pluie, vent, variations de température, parfois même à l’ozone. Ils doivent donc être robustes. On parle de résistance aux UV, à l’humidité (souvent classée AD8, ce qui signifie qu’ils peuvent être immergés), et aux variations de température. Si votre installation est en bord de mer, il faudra penser à la résistance au sel. Si elle est dans une région très ensoleillée, la protection UV est primordiale. Ignorer ces aspects, c’est risquer de voir les câbles se dégrader rapidement, perdre en efficacité, et nécessiter des remplacements coûteux. La durée de vie d’une installation solaire se compte en décennies, il faut que les câbles suivent.

Importance de la section et de la longueur du câble

La section du câble, c’est son diamètre intérieur, et elle est directement liée à la quantité de courant qu’il peut transporter sans problème. Plus le courant est fort, plus la section doit être grande. Mais attention, la longueur du câble joue aussi un rôle. Plus un câble est long, plus la résistance électrique augmente, ce qui entraîne une chute de tension. Cette chute de tension, même si elle est faible, peut réduire la performance globale de votre installation. Il faut donc trouver le bon équilibre : une section assez grande pour le courant, mais pas excessivement grande pour ne pas alourdir le coût et le poids, tout en tenant compte de la distance à parcourir. Il est souvent nécessaire de consulter des tableaux ou des calculateurs pour déterminer la section optimale en fonction de l’intensité, de la longueur et de la chute de tension acceptable. Respecter les normes électriques en vigueur, comme la [5fcf], est une étape clé pour garantir la sécurité et la performance.

Autres normes et réglementations applicables aux câbles solaires

Au-delà de la norme EN 50618, plusieurs autres réglementations et normes internationales ou nationales encadrent le choix et l’utilisation des câbles dans les installations photovoltaïques. Il est important de les connaître pour garantir la sécurité, la performance et la conformité de votre système.

La norme internationale IEC 62930

La norme IEC 62930 est une référence internationale qui spécifie les exigences pour les câbles destinés aux systèmes photovoltaïques. Elle complète la norme EN 50618 en abordant des aspects tels que la résistance aux conditions environnementales spécifiques aux installations solaires, la durabilité et la sécurité électrique. Elle vise à assurer que les câbles puissent supporter les contraintes liées à une exposition prolongée au soleil, aux variations de température et à l’humidité. Cette norme est particulièrement pertinente pour les câbles de nouvelle génération, conçus pour des performances accrues et une durée de vie étendue.

Les normes françaises NF C 15-100

En France, la norme NF C 15-100 régit les installations électriques à basse tension, y compris celles des systèmes photovoltaïques. Bien qu’elle ne soit pas spécifique aux câbles solaires comme l’EN 50618, elle impose des règles générales concernant le câblage, la protection des circuits, la mise à la terre et la séparation des courants. Il est donc nécessaire de s’assurer que le câblage photovoltaïque respecte également ces prescriptions générales pour une installation conforme. Par exemple, la séparation physique des circuits DC et AC est une exigence clé de cette norme.

Le règlement européen CPR sur la réaction au feu

Le règlement européen CPR (Construction Products Regulation) concerne la classification des produits de construction en fonction de leur réaction au feu. Pour les câbles utilisés dans les installations photovoltaïques, le CPR est obligatoire et garantit que les câbles présentent un niveau de sécurité incendie contrôlé. Différentes classes de réaction au feu existent (A, B, C, D, E, F), et le choix de la classe appropriée dépendra de l’application spécifique et des réglementations locales. Une classification adéquate est essentielle pour limiter la propagation du feu et assurer la sécurité des personnes et des biens. Les installateurs doivent vérifier l’étiquetage CPR sur les câbles pour s’assurer de leur conformité. Les câbles solaires doivent souvent répondre à des exigences spécifiques en matière de résistance au feu, en plus de leur résistance aux intempéries et aux UV.

Rôle des câbles dans la conception d’une installation photovoltaïque

Les câbles sont un peu comme le système nerveux d’une installation solaire. Ils transportent l’électricité produite par les panneaux jusqu’aux autres composants du système. Choisir les bons câbles, c’est s’assurer que tout fonctionne bien et en toute sécurité sur le long terme. On peut séparer le câblage en deux grandes catégories : le courant continu (DC) et le courant alternatif (AC).

Câblage DC : des panneaux à la string box

C’est la première étape du voyage de l’électricité. Les câbles DC relient les panneaux solaires entre eux, puis les acheminent vers la string box (ou boîte de jonction). C’est là que plusieurs

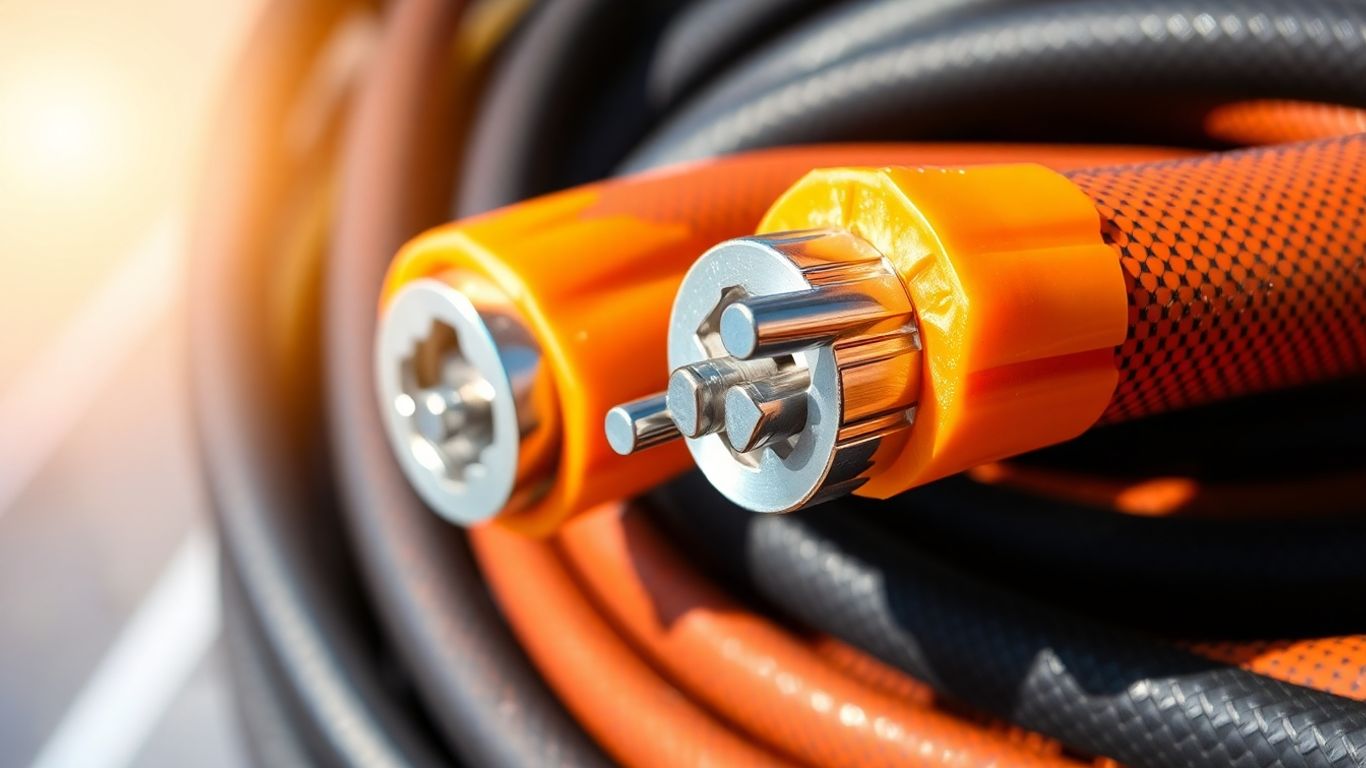

Sécurité et performance : l’importance des connecteurs

Les connecteurs sont un peu le talon d’Achille des installations photovoltaïques. On a beau avoir les meilleurs panneaux et les câbles les plus performants, si les connexions ne sont pas au top, tout peut être compromis. C’est vraiment là que la sécurité et la performance se jouent au quotidien.

Les connecteurs MC4 : standard de l’industrie

Quand on parle de connecteurs pour le courant continu (DC) dans le solaire, le nom qui revient le plus souvent, c’est MC4. C’est devenu un peu le standard, un peu comme le USB pour nos appareils électroniques. Ils sont conçus pour être robustes, faciles à utiliser et surtout, pour assurer une connexion électrique fiable même dans des conditions difficiles. Ils sont généralement fabriqués pour résister aux UV, à l’humidité et aux variations de température, ce qui est parfait pour une utilisation en extérieur. Leur conception permet une connexion rapide et sécurisée, réduisant le risque d’erreurs lors de l’installation. On les trouve sur la quasi-totalité des câbles de panneaux solaires aujourd’hui.

Compatibilité et risques de mélange de marques

Alors, c’est là que ça peut se compliquer. Même si beaucoup de connecteurs portent l’appellation MC4, ils ne sont pas tous interchangeables. Les fabricants ont leurs propres tolérances et spécifications. Utiliser des connecteurs de marques différentes sur la même connexion, c’est un peu jouer à la roulette russe. Ça peut sembler fonctionner au début, mais à long terme, ça peut causer des problèmes : échauffements, mauvaise conductivité, voire des déconnexions. Il est fortement recommandé de rester sur la même marque pour tous les connecteurs d’une même chaîne de panneaux. Si vous avez un doute, il vaut mieux vérifier la compatibilité certifiée ou, plus simple, utiliser des connecteurs du même fabricant que vos panneaux ou vos câbles. La compatibilité est vraiment le maître mot ici.

Assurer une connexion étanche et sécurisée

Une connexion étanche, c’est vital. L’eau et l’électricité, ça ne fait pas bon ménage, surtout avec les tensions présentes dans une installation solaire. Les connecteurs MC4 sont conçus pour être étanches une fois correctement assemblés, souvent avec un système de joint torique. Mais attention, l’étanchéité dépend aussi de la qualité du montage. Il faut s’assurer que le câble est bien serti dans le connecteur et que le connecteur est bien clipsé. Des outils spécifiques sont souvent recommandés pour le sertissage afin de garantir une connexion mécanique solide et une bonne conductivité électrique. Une connexion bien faite, c’est une garantie de performance et de sécurité sur le long terme, évitant les pertes d’énergie et les risques d’incendie. Il faut aussi penser à protéger ces connexions des contraintes mécaniques, comme les torsions ou les tractions excessives, qui pourraient compromettre leur intégrité. Les boîtes de jonction solaires jouent un rôle important dans cette protection, en abritant et sécurisant ces points de connexion critiques [f697].

Protection contre les surcharges de courant dans les installations PV

Dans une installation photovoltaïque, la protection contre les surcharges de courant est une étape clé pour garantir la sécurité et la longévité de votre système. Cela concerne à la fois le circuit courant continu (DC) qui vient des panneaux et le circuit courant alternatif (AC) qui va vers votre réseau domestique ou le réseau public.

Les disjoncteurs et les fusibles sont les gardiens de votre installation. Ils sont conçus pour interrompre le flux de courant lorsqu’il dépasse un seuil de sécurité prédéfini. Sur le côté DC, on utilise souvent des fusibles spécifiques pour le photovoltaïque (gPV) ou des disjoncteurs DC. Ils sont particulièrement nécessaires si vous avez plusieurs chaînes de panneaux connectées en parallèle, ou s’il y a un risque de courant inverse. La règle générale pour le dimensionnement des fusibles est de s’assurer que leur calibre (Ifus) est compris entre 1,5 fois le courant nominal (In) et 2,4 fois ce même courant, soit la formule : 1,5 × In ≤ Ifus ≤ 2,4. Sur le côté AC, un disjoncteur dédié à l’installation PV est obligatoire. Son calibre doit être supérieur à 1,1 fois le courant nominal de l’onduleur, mais inférieur à la capacité maximale supportée par le câble. Il faut aussi choisir une courbe de déclenchement adaptée, souvent de type B ou C.

Le choix de la section de vos câbles ne se fait pas au hasard. Il est directement lié aux protections installées. Un câble sous-dimensionné pourrait surchauffer et devenir un risque d’incendie, tandis qu’un câble surdimensionné représente un coût inutile. La règle fondamentale pour la sécurité est la formule Iz >= In. Ici, Iz représente le courant maximal admissible par le câble, et In est le courant nominal du circuit protégé. Il est important de prendre en compte tous les facteurs qui peuvent réduire la capacité d’un câble, comme la température ambiante, la manière dont les câbles sont groupés ou posés. Par exemple, pour une installation avec un courant maximal admissible souhaité de 336,14 A, le courant maximal admissible nominal du câble doit être supérieur à 602,4 A. Cela peut nécessiter l’utilisation de câbles de plus grande section, voire de câbles en parallèle, comme deux câbles de 300 mm² en aluminium dans certains cas, pour limiter la chute de tension et les pertes. Une chute de tension en CC inférieure à 2 % est souvent une exigence, ce qui peut imposer des sections de câble plus importantes sur de longues distances.

Formule Iz >= In pour la sécurité

La formule Iz >= In est la pierre angulaire du dimensionnement des câbles dans les installations photovoltaïques. Elle stipule que le courant maximal que le câble peut supporter en toute sécurité (Iz) doit toujours être supérieur ou égal au courant nominal du circuit qu’il alimente (In). Ne pas respecter cette règle simple peut avoir des conséquences graves, allant de la surchauffe du câble à un risque d’incendie, en passant par une dégradation prématurée des composants de l’installation. Il est donc impératif de bien calculer Iz en tenant compte des conditions de pose et des facteurs de correction, et de s’assurer qu’il est suffisant par rapport à In défini par les protections (fusibles, disjoncteurs) et les caractéristiques de la source (onduleur, panneaux).

Voici quelques points à considérer pour le dimensionnement :

- Courant nominal (In) : Il est déterminé par le calibre du disjoncteur ou du fusible, ou par le courant de sortie maximal de l’onduleur.

- Courant admissible du câble (Iz) : Ce courant dépend de la section du conducteur, du matériau (cuivre ou aluminium), du type d’isolant, et des conditions de pose (température, groupement, etc.). Les fabricants fournissent des tableaux de valeurs, et des normes comme la CEI 60364-5-52 donnent des directives précises.

- Facteurs de correction : Ils sont appliqués à

Izpour tenir compte des conditions réelles d’utilisation. Par exemple, si plusieurs câbles sont groupés, leur capacité de transport de courant diminue. De même, une température ambiante élevée réduitIz. - Chute de tension : Au-delà de la protection contre les surintensités, la section du câble doit aussi être suffisante pour limiter la chute de tension sur la longueur du câble, afin de ne pas impacter la performance de l’installation. Une chute de tension de 2 % en DC est une limite courante.

Mise à la terre et équipotentialité des installations solaires

Pour garantir la sécurité de votre installation photovoltaïque et celle des personnes, la mise à la terre de toutes les masses métalliques est une étape non négociable. Cela concerne les cadres des panneaux, les structures de montage, et les enveloppes métalliques des équipements comme les onduleurs. L’objectif est de créer un chemin sûr pour le courant en cas de défaut, évitant ainsi les risques d’électrocution ou d’incendie. La liaison équipotentielle, quant à elle, vise à égaliser les potentiels électriques entre différentes parties conductrices, ce qui est parfois spécifiquement requis par certains fabricants d’onduleurs pour leur bon fonctionnement.

Raccordement des masses métalliques à la terre

Toutes les composantes métalliques de votre installation solaire doivent être connectées au réseau de mise à la terre. Cela inclut non seulement les panneaux eux-mêmes, mais aussi les rails qui les supportent et les boîtiers des onduleurs. Cette connexion est généralement réalisée à l’aide d’un conducteur de protection dédié. Il est important de s’assurer que ces connexions sont solides et pérennes pour qu’elles puissent jouer leur rôle efficacement en cas de besoin. Une installation bien mise à la terre est une base de sécurité pour l’ensemble du système.

Section minimale du conducteur de protection (PE)

La taille du conducteur de protection (PE) n’est pas laissée au hasard et doit respecter des règles précises pour être efficace. Elle dépend directement de la section des conducteurs actifs de l’installation. Voici un aperçu des exigences courantes :

| Section des conducteurs actifs (mm²) | Section minimale du PE (mm²) |

|---|---|

| S ≤ 16 | 16 |

| 16 < S ≤ 35 | S/2 |

| S > 35 | 16 |

Ces valeurs sont là pour assurer que le conducteur de protection puisse supporter un courant de défaut sans surchauffe excessive. Il est toujours préférable de consulter la norme NF C 15-100 ou le guide UTE C 15-712-1 pour les détails exacts applicables à votre situation spécifique.

Liaison équipotentielle fonctionnelle selon les onduleurs

Au-delà de la mise à la terre de sécurité, certains fabricants d’onduleurs spécifient une liaison équipotentielle dite ‘fonctionnelle’. Ce n’est pas la même chose que la mise à la terre classique. Elle est parfois nécessaire pour le bon fonctionnement interne de l’onduleur, par exemple pour stabiliser des potentiels internes. Il est donc indispensable de consulter la documentation technique de votre onduleur pour savoir si cette exigence s’applique à votre installation. Ignorer cette spécification pourrait entraîner des dysfonctionnements ou une réduction des performances de votre système. Une bonne compréhension des exigences du fabricant est donc primordiale pour une installation solaire fiable. Vous pouvez trouver des informations sur les systèmes d’installation sans perforation de membrane ici.

La mise à la terre et la liaison équipotentielle sont deux concepts distincts mais complémentaires pour la sécurité et la performance d’une installation photovoltaïque. La première protège contre les défauts d’isolement majeurs, tandis que la seconde peut être requise pour le bon fonctionnement de certains équipements. Il est essentiel de bien distinguer les deux et de suivre les prescriptions normatives et celles des fabricants.

Assurer la mise à la terre et l’équipotentialité de vos panneaux solaires est super important pour la sécurité de votre installation. C’est comme créer un chemin sûr pour l’électricité en cas de problème, protégeant ainsi votre matériel et les personnes. Vous voulez en savoir plus sur comment rendre votre système solaire encore plus sûr ? Visitez notre site web pour découvrir nos solutions et conseils d’experts !

Conclusion : L’importance capitale du câble photovoltaïque

Pour conclure, le choix du câble photovoltaïque n’est pas une mince affaire. C’est un élément qui, bien que parfois négligé, joue un rôle majeur dans la performance et la sécurité de votre installation solaire. Respecter les normes, comme la EN 50618, et bien comprendre les spécificités techniques de chaque câble, qu’il soit en cuivre ou en aluminium, est vraiment nécessaire. Une bonne sélection permet d’éviter les problèmes futurs, de garantir une production d’énergie stable et de prolonger la durée de vie de votre système. Pensez-y bien lors de votre prochain projet !

Questions Fréquemment Posées

Pourquoi ne peut-on pas utiliser un câble électrique normal pour une installation solaire ?

Les câbles normaux ne sont pas conçus pour supporter les conditions difficiles d’une installation solaire. Ils doivent résister à un fort courant continu, aux rayons du soleil (UV), aux variations de température et à l’humidité pendant de nombreuses années. Les câbles solaires, eux, sont spécialement fabriqués pour cela, avec une isolation plus robuste et une meilleure résistance aux agressions extérieures.

Quelle est la norme principale pour les câbles de panneaux solaires ?

La norme principale à connaître est la norme EN 50618. Elle garantit que le câble peut supporter une tension élevée (jusqu’à 1500V en courant continu) et qu’il est conçu pour durer longtemps, résistant aux UV et aux intempéries. C’est une garantie de sécurité et de performance pour votre installation.

Qu’est-ce que la tension 1500V DC mentionnée pour les câbles solaires ?

Cela signifie que le câble peut supporter une tension de 1500 Volts en courant continu. Les installations solaires modernes utilisent souvent cette tension plus élevée pour être plus efficaces et réduire les coûts. Les câbles doivent donc être capables de gérer cette puissance sans risque.

Quelles sont les différences entre un câble solaire et un câble standard en termes de résistance ?

Un câble solaire est beaucoup plus résistant. Il est fait pour supporter les rayons UV du soleil sans se dégrader, il résiste à l’ozone et aux changements de température extrêmes, qu’il fasse très chaud ou très froid. Sa durée de vie est aussi bien plus longue, car il est testé pour fonctionner pendant 25 ans ou plus.

Pourquoi la section et la longueur du câble sont-elles importantes ?

La section du câble (son épaisseur) détermine la quantité de courant qu’il peut transporter sans chauffer. Une section trop petite peut causer des pertes d’énergie et même un risque d’incendie. La longueur du câble influe sur la perte de tension : plus le câble est long, plus la tension peut diminuer entre le panneau et l’onduleur. Il faut donc choisir la bonne section et la bonne longueur pour que l’installation fonctionne bien.

Peut-on mélanger des connecteurs de différentes marques ?

Il est fortement déconseillé de mélanger des connecteurs de marques différentes, même s’ils semblent identiques (comme les MC4). Ils ne sont pas toujours compatibles à 100%. Un mauvais contact peut créer des échauffements, des pertes d’énergie, voire des arcs électriques dangereux pour votre installation et pour vous.

Quel est le rôle de la mise à la terre dans une installation solaire ?

La mise à la terre sert à protéger l’installation et les personnes contre les surtensions ou les défauts électriques. Toutes les parties métalliques de l’installation (cadres des panneaux, structures, boîtiers) doivent être connectées à la terre. Cela évite que le courant dangereux ne circule en cas de problème.

Qu’est-ce qu’un câble LSZH ou sans halogène ?

LSZH signifie ‘Low Smoke Zero Halogen’, c’est-à-dire faible émission de fumée et sans halogène. En cas d’incendie, ces câbles dégagent moins de fumée toxique et corrosive que les câbles classiques en PVC. C’est une mesure de sécurité importante, surtout dans les lieux publics ou les habitations.